首钢长钢铁成本等多项指标行业排名前列

今年以来,面对复杂的市场形势,首钢长钢坚定目标任务,紧紧扭住成本这个牛鼻子,眼睛向内,不断向自身开刀,牢固树立起交账意识和决战决胜的信心,深入推进对标挖潜降本增效工作。1—8月份,实现降成本1.89亿元,焦炭成本、铁成本等多项指标在行业领先,创效明显。

精准对标,焦炭成本行业排名第二。通过与对标单位对标,长钢焦化厂引入了性价比高的瘦焦煤,用其取代贫瘦煤,稳定了入炉煤G值,促进焦炭强度的稳定;为避免该煤种硫分升高影响焦炭质量,同时配套引入了中硫主焦煤。主动与采购配合,积极调研、考察新煤种,发挥小焦炉的实验指导作用,引进灰分较低的华龙气煤,以此取代部分灰分较高的气煤,确保焦炭硫分的稳定。1—8月份,煤结构共调整25次,有效保证了焦炭强度稳定,煤成本得到有效管控。其次,加强设备维护、点检、改造,煤气含硫化氢指标下降到50毫克/立方米以下,焦炉煤气回收指标逐步提升,为冶金焦成本的稳定提供强有力支撑。严格控制备材、加强对各作业区管理,下发备材管理考核制度,对每个区域制定吨焦指标,月度进行考核,大力降低备材成本。截至7月份,冶金焦成本比对标单位降低12.55元/吨,比上年同期降低1.71元/吨,行业排名第二。

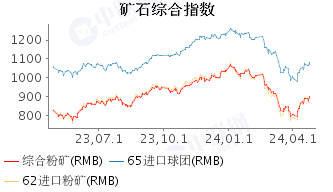

持续对标,铁成本行业排名第四。炼铁厂优化烧结配矿,降低原料成本,选配矿坚持以保高炉稳定顺行为核心,加大外矿避峰采购力度,提高市场低位时段采购比例;固废配加结合烧结烟气超低排放需求,降低微量元素富集,增加压滤泥消耗量,多方位降低原料成本。提高高炉负荷,降低高炉燃料比。做实铁焦一体化,成立原燃料管控小组,加强焦炭实物质量监控,及时合理调整高炉操作,最大程度减少燃料损失,提高高炉负荷。同时,加强皮带运行管理,及时清理皮带上的粘料,减少粘料对皮带的磨损。严格执行各区域设备润滑标准,加大修旧利废,降低备材费用。截至今年7月,生铁成本行业累计排名第四,较对标单位低71.22元/吨。

深入对标,低合金坯制造成本行业排名第八。炼钢厂深入开展课题攻关,持续开展对标挖潜。通过与历史最好水平比、与历史同期比,合理设定攻关目标值,制定课题攻关实施方案,结合小指标竞赛等载体,持续创优指标。关键指标实施挂图督战,创新考核激励机制。对“一罐到底”综合比率、一倒命中率等16项关键指标纳入挂牌督战范畴。挂牌督战事项完成情况纳入当月绩效考核与绩效工资挂钩。严格执行“列车时刻表”生产组织模式,强化生产组织的全要素管控。以各环节生产组织的准点率提升生产组织效率,强化生产组织各环节的高效衔接,形成协同联动、无缝对接、互为支撑的“一盘棋”有机整体。同时,坚持推进技术革新,新工艺带动指标新提升。今年,1—8月份,转炉出钢温度创历史新低,电耗同比减少4.52千瓦·时/吨,氮气消耗同比降低4.5立方米/吨,转炉煤气同比增加4.69立方米/吨,低合金坯制造成本行业排名第八。

全方位对标,挖潜创效明显。轧钢厂找差距对标,重点在成材率提升方面,通过与行业先进对标,汲取同行业先进经验,找出自身存在的问题,在负公差控制、钢坯重量稳定率、轧制过程中的切损、加热烧损等方面实现提升,有效管控指标运行状况和生产过程细节。从源头提指标,重点关注钢材定重精准控制,一方面按全倍尺标注重新优化各规格坯料定重,并根据生产实际,进行纠偏调整,确保坯材转化实现“颗粒归仓”;另一方面积极与上道工序沟通,对生产规格的钢坯定重出现预警后,及时协调,实现钢坯定重精准控制,为提升轧钢厂成材率打下基础。优化工艺破瓶颈,通过合理控制调整空煤比,提高钢坯热装率,进一步降低氧化烧损;以优化倍尺为基础,重新核定过程剪切长度标准,降低切损,提升实际成材率;开展提升轧机装配质量攻关,严禁出现轧机窜辊、烧轴承等质量问题,确保工艺稳顺。1—8月份,轧钢综合成材率达100.12%,机时产量达到128.12小时/吨,圆满实现降本增效任务。(来源:首钢)